Зачем нужны смазочные материалы в формовании и волочении металлов?

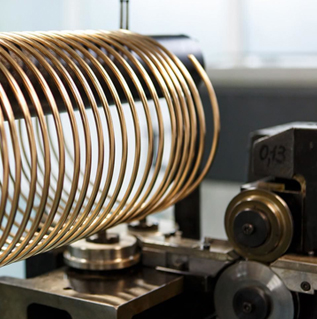

Волочением называют обработку металла при помощи давления, во время которого заготовки круглого или фасонного профиля с поперечным сечением протягивают через фасонное или круглое отверстие, с сечением меньшего размера по сравнению с сечением заготовки. Таким образом, площадь поперечного сечения заготовки сокращается, а длина повышается. Волочение используют в производстве арматуры, проволоки, труб и прочих изделий из металла. Изготовление данных изделий осуществляется на специализированных волочильных станках, главными частями которого являются волок и устройство по протяжке заготовок.

Металлообработкой называют процесс по формирования металла в специализированные формы при помощи металлообрабатывающего оборудования. Существуют несколько показателей, которые стоит учесть при выборе метода последующей обработки металла получить необходимую форму. При сложной формовке, чтобы миновать дорогостоящую обработку фасонного изделия, используют металлообработку посредством литья. И в то же время, когда прочность и качество заготовки можно считать главным требованием, обработка металла способом литья вам не подойдет. Таким образом, отливки из стали редко применяют в авиационной промышленности.

Металлообработку можно разделить на три вида: горячая и холодная металлообработка, прессование. Выбирая метод металлообработки для деталей определенного применения, обусловлено выбором металла и вида изготавливаемой детали. Впрочем, в определенных ситуациях используют два вида металлообработки одновременно (горячая и холодная) для производства одной детали. Чаще всего обработка металла состоит из нескольких операций, начиная с отливки. Именно она претерпевает дальнейшую горячую и холодную обработку металла до достижения им необходимой формы.

Во время металлообработки литьем, извлеченный слиток снаружи твердеет, а внутри остается расплавленным. Дальнейший процесс заключается в размещении слитка в специализированный раствор, замедляющего потерю тепла, впоследствии чего расплавленный центр слитка начинает постепенно твердеть. В итоге металл становится гораздо пригоднее для обработки металла прокаткой.

Обработка металла горячей прокаткой заключает в себе нагрев заготовок до экстремальных температур и последующей их прокатки, что придает им идентичное сечение необходимой формы. Например, к готовой продукции можно отнести пруты, швеллеры, уголки и т.д. Металлическая обработка металла при помощи прокатки используется для производства деталей летательных аппаратов. Процедура горячей обработки металла во многих случаях заканчивается холодной прокаткой для нанесения рисунка, приобретая габаритные размеры высокой точности и гладкую поверхность.

Масла Matrix в формовании и волочении металлов

Разные действия по волочению проволоки, прутков и труб, глубокой вытяжке и штамповке обладают общими характеристиками. А именно усилие для осуществления операции циркулирует через часть изделия, уже прошедшей обработку. Оно не должно быть выше предела прочности материала протягиваемого изделия, таким образом, значение деформации достигнутого за одну операцию имеет ограничения. Основной задачей при использовании смазочных материалов при волочении металла — сокращение износа волоки и предотвращения схватывания изделия с инструментом. Компания Matrix разработала специальную линейку масел для волочения проволоки.

Разновидности производства по волочению металла, использующие смазочные материалы:

- Работы по волочению проволоки. Масла подходят для оборудования по прокатке, а также грубому и тонкому волочению;

- Работы по вытяжке труб. Смазочные материалы помогут произвести бесшовные трубы;

- Работы по штамповке и вырубке. Подойдут для смазывания форм пресса и заготовок.

История образования волочения проволоки

Волочильное производство является древним способом обработки металла при помощи давления. Первое что изготавливали таким способом, была проволока, которую до этого производили при помощи ковки или же разреза кованного листового металла. В большинстве случаев, поверхность на такой проволоке имела неровности, а форма и площадь ее поперечного сечения по длине была различна.

Существовало два метода изготовления кованой проволоки. Первый метод предусматривал ковку молотком слитка или куска металла конечным продуктом, которого будет прут определенной толщины и профиля. По второму методу брали слиток или кусок металла и ковали в лист, после чего разрезали его на квадратные полосы, а ее края округляли при помощи молотка.

Попытки упростить трудоемкую работу, стремление получать более гладкую и тонкую проволоку поспособствовали разработке нового способа производства проволоки, было это IV тыс. до н. э.. Принцип работы состоял в сглаживании неровностей и калибровке уплотнений на проволоки при помощи пропускания ее через отверстие, исполненное из твердых материалов. Экземпляры золотой проволоки от IV тыс. до н. э., выполненной данным методом, были найдены в Египте. По сути, при проведении данного процесса поверхность проволоки была выровнена, что стало нечто похожим на волочение.

Волочение металла появилось и развивалось впоследствии большого спроса на проволоку и изделий из нее, которые широко использовались в ювелирной деятельности и изготовлении бытовых предметов. Ювелирное ремесло использовало большое число драгоценных металлов и их сплавов. Золотую и серебряную проволоку использовали как замену денежным средствам в торговле. Востребованность в проволоке поспособствовала совершенствованию техники волочильного производства.

Повышенный показатель обработки металла в Римской империи и Греции повлиял на страны-соседи в Западной Европе. В первоначальные века нашей эры в Западной Европе при вступлении на путь феодального развития образовали новые районы развитого металлообрабатывающего и ювелирного производства. На территории России стремительное развитие волочильного производства приходится на 30-е годы XX века. Со временем были разработаны новые механизированные станки для прокатки катанки, созданы и внедрены в промышленность установки соединенного литья и прокатки медной и алюминиевой катанки. В том числе установка по вытягиванию проволочной заготовки из расплавленного металла, при использовании которой уменьшалась продолжительность технологического процесса, увеличивалась продолжительность и снижались отходы производства.

В современном мире проволоку методом волочения изготавливают из различных цветных металлов и их сплавов, в том числе и труднодеформируемых металлов. Созданы новые материалы для производства волочильного инструментария и способы его обработки. Созданы установки для электроэрозионной, ультразвуковой, лазерной разделки и доводки канала волоки. Высокие успехи достигнуты и в трубоволочильном производстве.